مزايای گندله:

1- شكل كروي و اندازه تقريباً يکسان و مشابه ذرات گندله 2- بطور يكنواخت در مقطع كوره بلند پخش می شوند; 3- جلوگيری از انسداد جريان گاز در تنوره كوره بلند; 4- تبادل حرارتي خوب بين مواد; 5- نزول يكنواخت بار در كوره بلند.

گندله درمقايسه با کلوخه:

1- درصد آهن بالاتر; 2-تركيب شيميايي يكنواخت تر; 3- به دليل تخلخل ميکروسکوپی بيشتر و يکنواخت تر، احياپذيري بهتر;

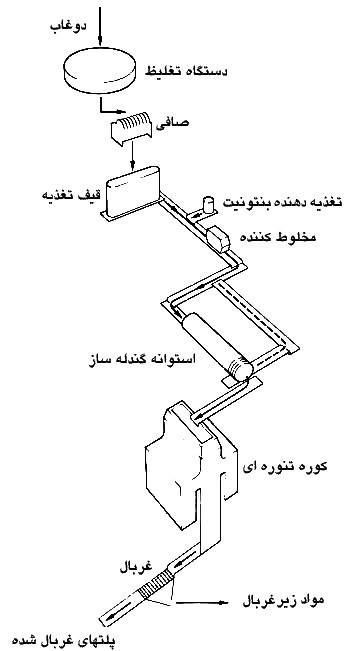

مراحل عمليات:

-1آماده کردن و مخلوط کردن مواد اوليه، 2- گندله سازی، 3- پختن یا سخت کردن گندله ها.

آماده سازی و مخلوط کردن مواد اوليه:

مثال:کنسانتره تغلیظ و فیلتر شده سنگ آهن (80درصد ذرات ریزتر از 44 ميكرون ) با رطوبت حدود 10 درصد و بنتونيت يا موادي مانند كلريدسديم يا كلريد كلسيم (به عنوان چسب) مخلوط مي كنند (بادقت کمتر از کلوخه سازی.(

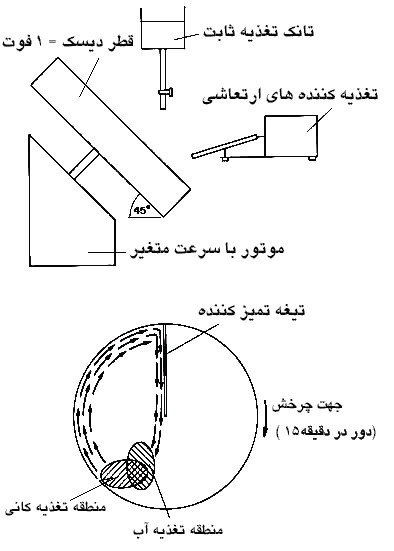

مهمترين خصوصيتهايي كه بر توليد گندله در ديسك و نحوی حركت مواد درون ديسك موثرند عبارتنداز:

-1قطر ديسك، 2- زاویه ديسك با افق (شيب ديسك)، 3- سرعت چرخش يا دوران ديسك، 4- ارتفاع ديواره هاي ديسك.

نقش بنتونيت در شکل گيری تيله(گندله خام):

بنتونيت ماده ای است شامل حدود 66 درصد سيليکا، حدود 28 درصد آلومينا و حدود 5 درصد آب.

بنتونيت ماده ای است با پلاسيسيته بالا که با جذب آب منجر به افزايش پلاسيسيته وکشش سطحی و بهبود استحکام در مرحله توليد تيله می شود.

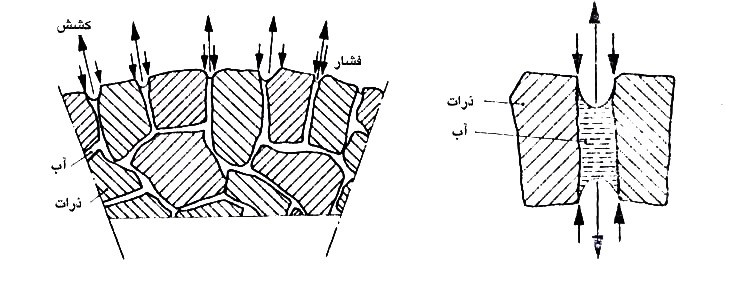

مکانيزم تشکيل گندله:

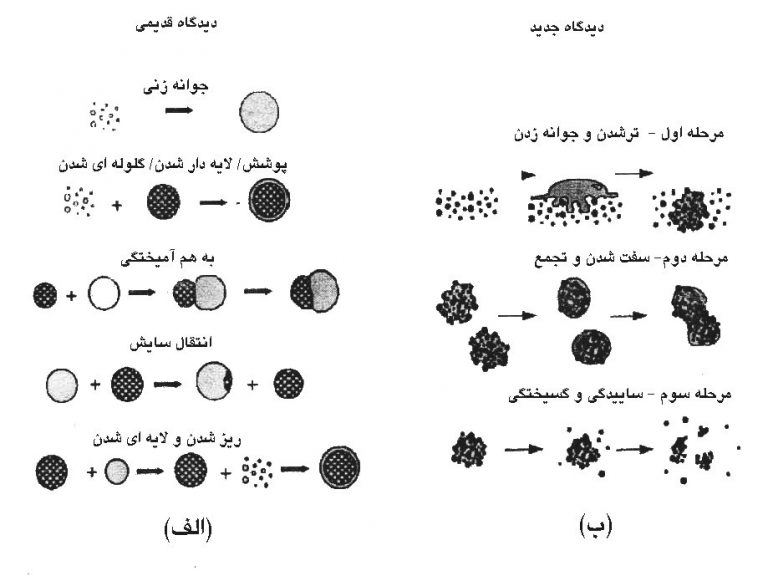

فرضيات مکانيزم گندله شدن ذرات :

-1 نيروهاي حاصل از كشش سطحي و خاصيت مويينگي و ترشوندگي ذرات كانه، -2 نيروهاي مكانيكي حاصل از برخورد گندله ها و وزن آنها، 3- نيروهاي شيميايي بعلت افزودن انواع چسبها.

در ديدگاه جديدتر، مکانيزم تشكيل هسته ها و تشكيل گندله خام شامل سه مرحله است:

1- تر شدن ذرات و جوانه زني. در اين مرحله توزيع لايه مايع بر روي بستري از ذرات ريز پخش شده و توزيعي از جوانه هاي اوليه را بوجود مي آورد .

-2 پيوستن جوانه ها به يكديگر و رشد آنها در اثر برخورد به مواد شارژ يا تجهيزات گندله سازي و يا با يكديگر.

-3 سايش و متلاشي شدن توده ها، كه در اثر سايش، ضربه يا فشارهاي وارده توده هاي درشت متلاشي شده و جوانه هاي جديدتري توليد مي شود.

پختن و سخت کردن گندله ها- روش بستر متحرک:

-1در اين سيستم گندله خام روي شبكه يا بستر متحركي كه بطور دائم حول دو محور در حركت است، شارژ ميشود و ضمن حركت، مراحل مختلف خشك شدن، پخته شدن و سرد شدن را طي مي کند .

-2 به منظورمحافظت کف و ديواره بستر با لايه اي از گندله هاي پخته شده.

3- اين روش بسيار انعطافپذيرميباشد ( ميتوان سرعت خشككردن، پختن و سرد كردن را براي شارژهاي مختلف تغيير داد)

4- حدوداً 25 درصد از سطح شبكه براي خشك كردن، 40 درصد براي پيشگرم كردن و پختن و 35 درصد بقيه براي سرد كردن استفاده مي شود

فرايند سخت کردن

مراحل سخت کردن: خشك كردن، پيشگرم كردن و پختن.

خشك كردن گندله خام: هنگام خشك كردن، دماي گازهاي خشك كننده و مقدار حرارت ارائه شده به بستر بايد كنترل شود و از تبخير سريع رطوبت كه باعث ترك برداشتن گندله ها مي شود اجتناب گردد (ايجاد فشار و تنش داخلي در گندله شده و در نتيجه ترك و انهدام(.

فرايند پخت (سخت کردن):

مراحل: خشككردن، پيشگرم كردن و پختن.

پيش گرم کردن و پخت گندله.

دماي گندله در مرحله پيشگرم و پخت به ترتيب تا 1000 و 1300 درجه سانتيگراد افزايش می يابد.

بايد دقت کرد که بستر گندله يكنواخت گرم شود و دما در يك نقطه يا جاي خاص، خيلي زياد و بيرويه بالا نرود.

بايد بهترين شرايط انتقال حرارت از گاز به جامد تامين گردد. بازده حرارتي بالا بوده و مصرف انرژي حرارتي حداقل شود .

تغييرات فيزيكي و شيميايي گندله و مکانيزم سخت شدن:

تغييرات شيميايي در ناحية پيشگرم :

الف- اكسيداسيون قسمتي از مگنتيت .

ب- تبخير آب ساختماني و ايجاد پيوندهاي اكسيدي جامد و رشد ذرات.

تغييرات شيميايي در ناحيه پخت گندله :

الف- تكميل شدن اكسيداسيون مگنتيت و رشد دانهها.

ب- واكنش شيميايي بين مواد باطله موجود در گندله و مواد افزودني و چسبها، ايجاد فازهای زود ذوب شيشه ای و سرباره.

ج- افزايش استحکام.